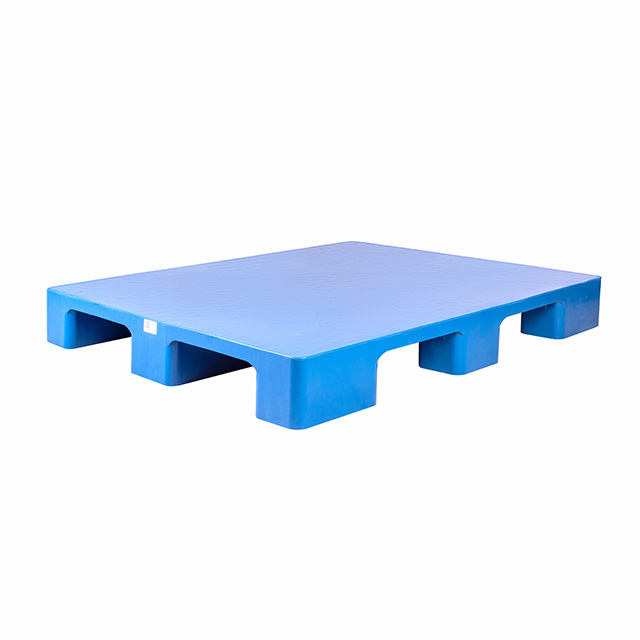

ساخت پالت پلاستیکی با بهترین متریال درجه یک و استفاده از روش های استاندارد تولید و همچنین تجهیزات پیشرفته در شرکت تاوپلاست انجام می شود

ساخت پالت پلاستیکی در تاوپلاست، که مرکز تولید و توزیع این محصول می باشد، با رعایت تمامی استاندارد های لازم صورت گرفته که در تولید آن از بهترین متریال پلیمری درجه یک و مرغوب استفاده شده است. ساخت پالت پلاستیکی در ابعاد و اندازه های استاندارد 120 در 100، 120 در 80، 100 در 70، 90 در 60 و... بوده که در ادامه به روش ساخت این پالت ها نیز می پردازیم.

مراحل ساخت پالت پلاستیکی

ساخت پالت پلاستیکی شامل مراحل مختلفی است که به طور خلاصه در اینجا شرح داده میشود:

1. طراحی: در این مرحله، ابعاد و اندازه، شکل، ضخامت و نوع مواد پالت پلاستیکی با توجه به نیاز و کاربرد آن تعیین میشود. از نرمافزارهای CAD برای طراحی دقیق پالت و شبیهسازی عملکرد آن در شرایط مختلف استفاده میشود. تیم طراحی تاوپلاست ، با در نظر گرفتن تمامی استاندارد های تولید پالت، و استفاده از ابزارآلات دقیق و بروز، بهترین طراحی پالت های مورد نظر را انجام می دهد تا از نقطه نظر کنترل کیفیت، تمامی اصول طراحی در آن لحاظ شده باشد.

2. آمادهسازی مواد اولیه: مواد اولیه مورد استفاده در تولید پالت پلاستیکی عمدتاً گرانولهای پلیاتیلن (PE) و پلیپروپیلن (PP) هستند. این گرانولها قبل از استفاده به دقت بررسی و تمیز میشوند تا از عدم وجود هرگونه ناخالصی که میتواند بر کیفیت نهایی پالت تاثیر بگذارد، اطمینان حاصل شود. متریال اولیه پلیمری در تاوپلاست، از مرغوب ترین نوع مواد می باشد که از تامین کننده های معتبر تهیه می گردد. علاوه بر گرانول های پلیمری، مستربچ ها نیز در تولید پالت به کار گرفته می شوند. این ماده افزودنی جهت رنگ آمیزی و افزودن ویژگی های خاص به مواد پلیمری مورد استفاده قرار می گیرند. این ماده شامل یک یا چند رنگ و یک رزین مخصوص پلیمر بوده که در صنعت پلاستیک نقش مهمی دارد.

3. فرآیند تولید: چند روش مختلف برای تولید پالت پلاستیکی وجود دارد که رایجترین آن ها عبارتند از:

تزریق پلاستیک: در این روش، گرانولهای مذاب پلاستیک به داخل قالب تزریق شده و پس از سرد شدن، پالت پلاستیکی شکل میگیرد. این روشی است که در تولید پالت های پلاستیکی تاوپلاست به کار گرفته می شود.

اکستروژن: در این روش، پلاستیک مذاب از یک قالب عبور کرده و به شکل پالت پلاستیکی دلخواه در میآید.

دمش: در این روش، هوای فشرده به داخل پلاستیک مذاب تزریق شده و آن را به شکل پالت پلاستیکی دلخواه در میآورد.

4. رنگآمیزی: در صورت نیاز، پالتهای پلاستیکی میتوانند پس از تولید به رنگهای مختلف رنگآمیزی شوند. رنگآمیزی میتواند با استفاده از روشهای مختلفی مانند پاشش رنگ، غوطهوری یا الکترواستاتیک انجام شود.

5. کنترل کیفیت: در تمام مراحل تولید پالت پلاستیکی، از روشهای مختلف کنترل کیفیت برای اطمینان از کیفیت نهایی محصول استفاده میشود. این شامل بررسی ابعاد، ضخامت، استحکام و سایر ویژگیهای پالت پلاستیکی است. پالت های پلاستیکی تولید تاوپلاست، به دلیل رعایت تمامی اصول و استاندارد ها، مورد تایید واحد کنترل کیفیت بوده و برتری آن را نسبت به سایر پالت های رقبا نشان می دهد.

6. بستهبندی و حملونقل: پس از کنترل کیفیت، پالتهای پلاستیکی برای حمل به مشتریان آماده میشوند. منظور از بسته بندی، فقط مربوط به پالت هایی است که به طور ویژه و سفارشی برای توزیع ارسال می گردد. زیرا پالت پلاستیکی در خرید عموم، به دلیل ساختاری که دارد ، محصولی نیست که نیاز به بسته بندی مشخصی داشته باشد و حمل و نقل درست و اصولی آن کفایت می کند. علاوه بر مراحل فوق، نکات دیگری نیز در مورد ساخت پالت پلاستیکی وجود دارد که باید به آن ها توجه کرد: نوع مواد اولیه و فرآیند تولید بر استحکام، دوام و طول عمر پالت پلاستیکی تاثیر میگذارد. پالتهای پلاستیکی باید به گونهای طراحی و تولید شوند که بتوانند وزن سنگینی را تحمل کنند و در برابر ضربه و فشار مقاوم باشند. همچنین توجه به میزان تحمل وزن بار در حالت ثابت و بدون حرکت، و یا در حالت متحرک نیز حائز اهمیت نیز می باشد. پالتهای پلاستیکی باید به راحتی قابل حمل و جابجایی بوده و با لیفتراک و سایر تجهیزات جابجایی سازگار باشند. پالتهای پلاستیکی باید از مواد غیرسمی و قابل بازیافت ساخته شوند تا کمترین تاثیر را بر محیط زیست داشته باشند.

ساخت پالت پلاستیکی به روش تزریق پلاستیک

همان طور که در قسمت قبل اشاره کردیم، تزریق پلاستیک یکی از بهترین روش های تولید پالت پلاستیکی است که شرکت تاوپلاست از این روش برای تولید محصولات خود استفاده می کند. در ادامه شرح عملکرد این روش تولید آورده شده است: گرانولهای پلاستیکی (معمولاً پلیاتیلن یا پلیپروپیلن) در مخزن دستگاه تزریق ریخته میشوند. این گرانولها قبل از استفاده گرم شده و ذوب میشوند. دو نیمه قالب تزریق به هم قفل میشوند. این قالبها از فولاد یا آلومینیوم ساخته شدهاند و دارای حفرهای به شکل پالت پلاستیکی مورد نظر هستند. در ادامه پلاستیک مذاب با فشار زیاد به داخل حفره قالب تزریق میشود که این کار توسط پیستون یا ماردون انجام می گردد. پس از تزریق پلاستیک، فشار برای مدتی حفظ میشود تا پلاستیک به طور کامل در قالب سفت شود. پس از سرد شدن پلاستیک، دو نیمه قالب از هم جدا میشوند و پالت پلاستیکی از قالب خارج میشود. سپس لبههای اضافی پالت پلاستیکی با استفاده از ابزارهای مخصوص برش داده میشوند تا سطح پالت نیز صاف و صیقلی شود. بدین ترتیب پالت های پلاستیکی تولید شده و برای استفاده آماده می شوند.

مزایای روش تزریق پلاستیک

این روش میتواند پالتهای پلاستیکی با ابعاد و اشکال پیچیده را با قالب های از قبل طراحی شده تولید کند. سرعت تولید در این روش، بالا است. به گونه ای که می توان در یک شیفت کاری با توجه به ظرفیت دستگاه و در اختیار داشتن مواد اولیه، از 500 تا 1000 عدد پالت تولید نمود. ضایعات پلاستیک در این روش تزریق کم است. این امر در برآورد هزینه ها بسیار حائز اهمیت می باشد. پالتهای پلاستیکی تولید شده به روش تزریق پلاستیک، با کیفیت بالا و بادوام هستند. البته باید در نظر داشت که هزینه اولیه خرید دستگاه تزریق پلاستیک بالا است. در واقع این روش برای تولید پالتهای پلاستیکی فقط با تعداد بالا مناسب است. همچنین برای کار با دستگاه تزریق پلاستیک، نیاز به تخصص و مهارت کافی می باشد.

نکات مهم در روش تزریق پلاستیک

دمای پلاستیک مذاب باید به دقت کنترل شود تا از کیفیت نهایی پالت پلاستیکی اطمینان حاصل شود. فشار تزریق باید با توجه به نوع مواد اولیه و ضخامت پالت پلاستیکی تنظیم شود. زمان سرد شدن پلاستیک باید به اندازه کافی باشد تا پالت پلاستیکی به طور کامل سفت شود. در مجموع، روش تزریق پلاستیک یک روش کارآمد و مقرون به صرفه برای تولید پالت پلاستیکی با کیفیت بالا است.

منبع: fa.wikipedia